Come utilizzare la macchina per controsoffitti a traliccio?

2025-01-12 14:17Definizione della linea di produzione del controsoffitto a baffle

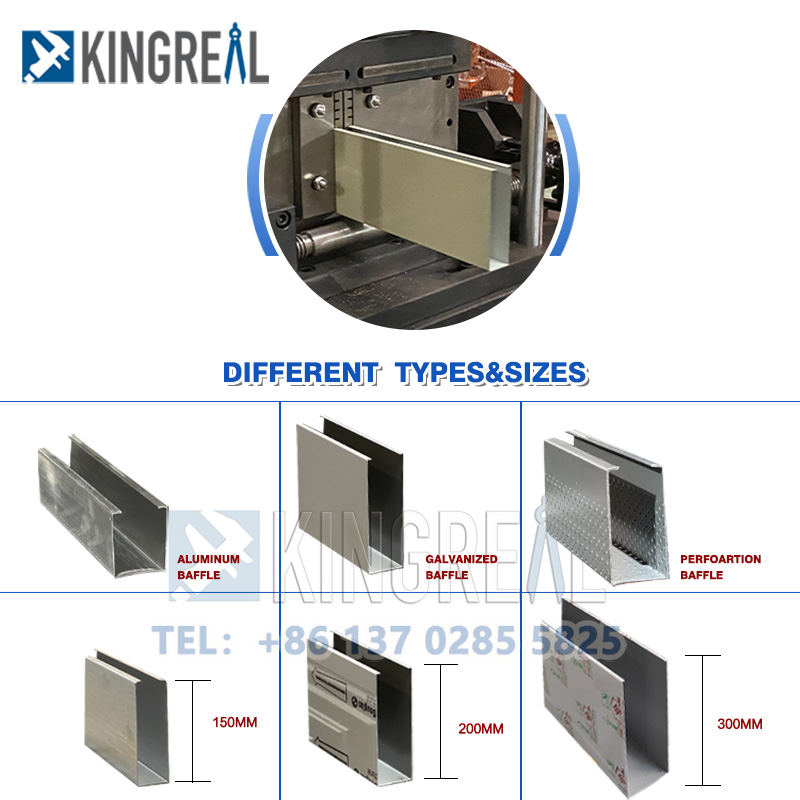

ILmacchina per soffitto deflettore viene utilizzato per produrre controsoffitti a travetti a forma di U ad alta velocità fino a30 m/min. La linea di produzione del soffitto a deflettori utilizza principalmente strisce di alluminio come materia prima. Dopo lo svolgimento, il livellamento, la piegatura a freddo continua e il taglio a lunghezza fissa, può produrre deflettori a forma di U di qualsiasi dimensione entro la gamma di progettazione.

La larghezza e l'altezza del profilo del deflettore a forma di U possono essereaggiustatoelettricamente. L'operatore deve solo inserire la larghezza, l'altezza e la lunghezza del prodotto sul touch screen e la linea di produzione del controsoffitto a deflettoriautomaticamenteprodurlo e le specifiche possono essere modificate nel giro di pochi minuti.

Componenti principali della macchina per controsoffitti a trave

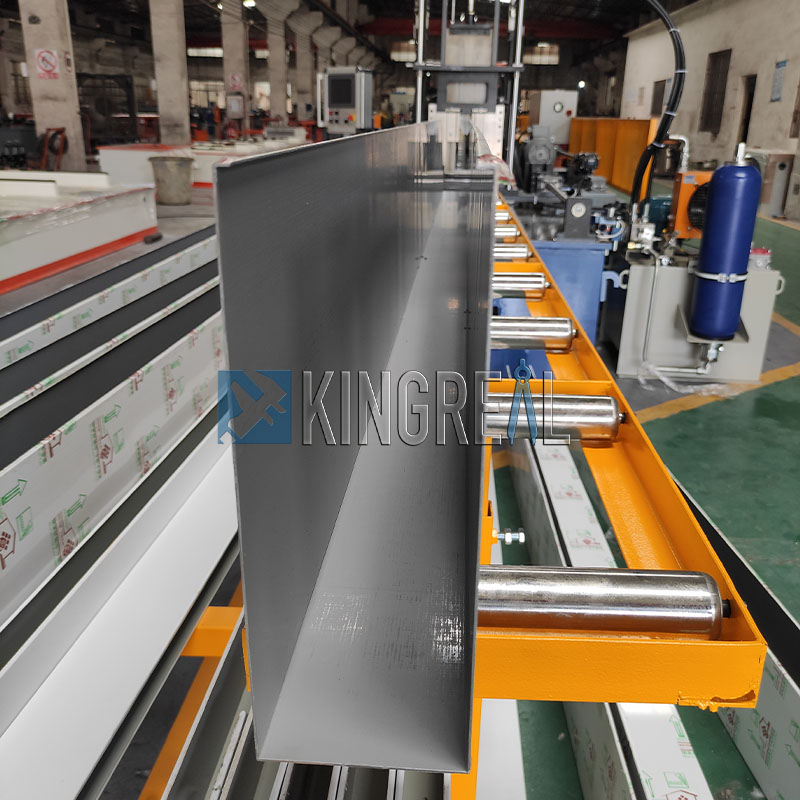

La macchina per controsoffitti a traliccio è composta principalmente da componenti di precisione quali svolgitore, raddrizzatore di precisione, macchina profilatrice a rulli principale, macchina da taglio idraulica, tavolo di uscita e pannello di controllo elettrico.

Fasi operative della linea di produzione del controsoffitto a deflettori

Prima di utilizzare la macchina per controsoffitti a baffle, l'operatore deve comprendere in dettaglio la struttura e il processo operativo della macchina e assicurarsi che tutti i collegamenti operativi soddisfino i requisiti di sicurezza. Di seguito sono riportati i passaggi dettagliati per l'utilizzo della macchina per controsoffitti a baffle:

1. Preparazione prima di avviare la macchina

Prima di iniziare illinea di produzione di controsoffitti a deflettore, è molto importante eseguire alcune ispezioni e preparazioni di base. I passaggi specifici sono i seguenti:

(1) Controllare il quadro elettrico di controllo:Assicurarsi che tutte le funzioni sul pannello di controllo elettrico siano normali, in particolare l'interruttore di alimentazione, il pulsante di avvio e il pulsante di arresto di emergenza. Controllare eventuali sovraccarichi, cortocircuiti e altri guasti.

(2) Controllare il sistema di pressione dell'olio:La macchina da taglio idraulica richiede un normale supporto della pressione dell'olio. Prima di avviare la macchina, controllare se l'olio idraulico raggiunge il livello normale, se il collegamento del tubo dell'olio è stretto e se la pompa dell'olio funziona normalmente.

(3) Controllare l'aspo e la bobina:Assicuratevi che la superficie della bobina sia piana e che non vi siano danni evidenti. Mettete la bobina metallica nello svolgitore e regolate la tensione della bobina per evitare di allentarla o stringerla, il che influirà sulla lavorazione successiva.

(4) Controllare la piastra e i rulli:Assicurarsi che i rulli della raddrizzatrice di precisione e della macchina profilatrice non siano usurati, deformati o danneggiati, pulire l'area di lavoro dei rulli e della livellatrice e verificare che non vi siano ostacoli.

(5) Controllare il sistema di taglio:La fresa idraulica deve essere mantenuta affilata e precisa. Controllare che la lama sia affilata e che il banco da lavoro sia pulito per evitare errori durante il taglio.

2. Avviare la macchina per controsoffitti a trave

Il processo operativo di avvio della macchina per controsoffitti a travi comprende:

(1) Avviare l'alimentazione:In base alle istruzioni sul pannello di controllo elettrico, premere il pulsante di avvio per accendere la macchina. Controllare che tutti i componenti elettrici funzionino correttamente e assicurarsi che il display del pannello di controllo sia normale.

(2) Regolare l'aspo:Dopo l'avvio, regolare il dispositivo di tensione dello svolgitore per alimentare la bobina metallica nel livellatore di precisione. Regolando la tensione dello svolgitore, è possibile garantire che la bobina non si discosti ed evitare problemi di alimentazione.

(3) Regolare il livellatore:Regolare la pressione e la velocità del livellatore di precisione in modo che possa livellare completamente la bobina. Se ci sono problemi più seri di piegatura o grinze, la pressione può essere aumentata in modo appropriato, ma si dovrebbe evitare una compressione eccessiva.

(4) Regolare la macchina profilatrice:In base alle specifiche del soffitto del deflettore richiesto, regolare lo spazio tra i rulli della macchina profilatrice. Questo passaggio è fondamentale. Uno spazio troppo grande causerà una formatura irregolare del deflettore, mentre uno spazio troppo piccolo potrebbe causare la rottura o la deformazione della lamiera.

(5) Avviare la fresa idraulica:In base alla lunghezza del soffitto del deflettore richiesta per la produzione, impostare il sistema di taglio. La precisione e la velocità di taglio della taglierina idraulica devono corrispondere alla velocità di lavoro della macchina per la formatura a rulli.

3. Monitoraggio durante la produzione

Durante il processo di produzione, l'operatore deve monitorare costantemente lo stato operativo della macchina per garantire che ogni collegamento sia fluido. Le operazioni specifiche sono le seguenti:

(1) Monitorare l'alimentazione del materiale:Assicurarsi che la bobina scorra senza problemi tra lo svolgitore e il livellatore senza inceppamenti o offset. Qualsiasi alimentazione irregolare influirà sulla stabilità della produzione successiva.

(2) Controllo in tempo reale della qualità di formatura:Durante il processo di formatura a rulli, controllare regolarmente la forma e le dimensioni del deflettore a U. Se la qualità della formatura risulta scadente, regolare immediatamente lo spazio o la pressione dei rulli per garantire che la qualità di ogni controsoffitto del deflettore a U soddisfi i requisiti.

(3) Controllare la lunghezza di taglio:Quando si produce una certa lunghezza di soffitto a deflettore, la precisione del taglio deve essere controllata per garantire che la funzione di regolazione della lunghezza della stazione di taglio sia normale. Se si riscontra una deviazione, la macchina deve essere fermata immediatamente e il sistema di taglio deve essere regolato.

(4) Pulire i rifiuti:Durante il processo di produzione verranno generati alcuni rifiuti. L'operatore deve pulire i rifiuti in tempo per evitare di intasare l'attrezzatura o di compromettere il processo di produzione.

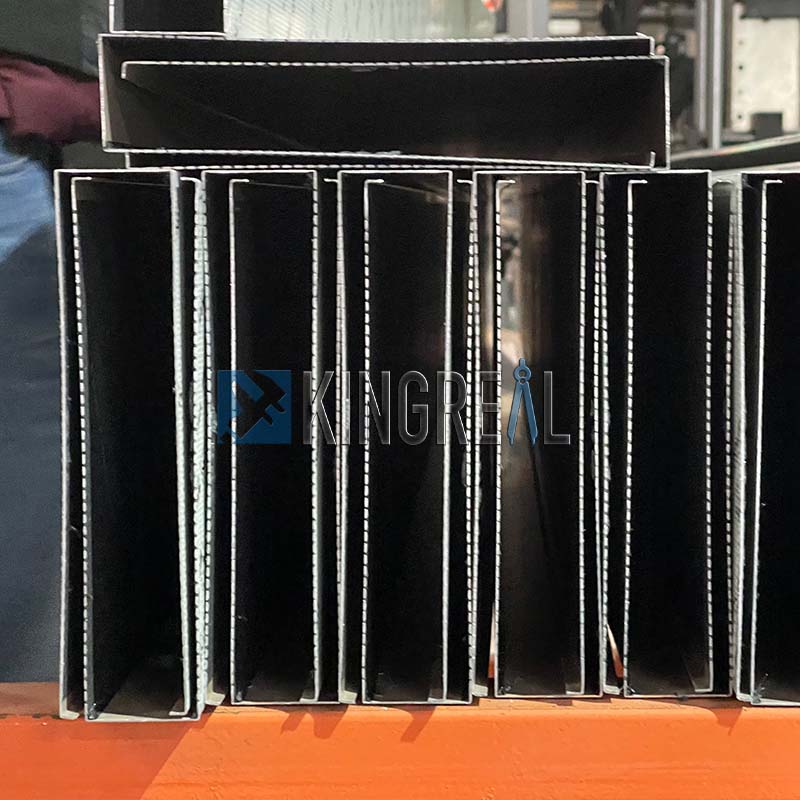

(5) Controllare la tabella di output:Dopo che il tubo quadrato è uscito dalla stazione di taglio idraulica, deve essere trasferito all'area di lavorazione successiva tramite il tavolo di uscita per garantire che il prodotto finito venga espulso senza problemi e non entri in collisione con altri prodotti.

4. Operazione di spegnimento

Dopo aver completato l'attività di produzione, l'operatore deve eseguire l'operazione di spegnimento per garantire che la macchina sia in uno stato sicuro. I passaggi specifici sono i seguenti:

(1) Controllare prima dello spegnimento:Prima di spegnerlo, controllare che l'apparecchiatura abbia smesso di funzionare completamente, per assicurarsi che non vi sia materiale bloccato o guasti alla macchina.

(2) Spegnere l'alimentazione:Spegnere il quadro elettrico per interrompere l'alimentazione elettrica.

(3) Pulire l'attrezzatura:pulire i trucioli e gli scarti metallici dalla macchina profilatrice, dalla macchina livellatrice, dalla macchina da taglio idraulica e da altre apparecchiature per mantenerle pulite ed evitare che ciò influisca sul successivo utilizzo della macchina.

(4) Controllare il sistema idraulico:controllare il livello dell'olio e la pressione dell'olio idraulico per accertarsi che il sistema idraulico funzioni correttamente ed effettuare correttamente la manutenzione successiva.

(5) Conservare i registri:registrare lo stato di funzionamento della macchina durante il processo di produzione, eventuali guasti, il tempo di funzionamento della macchina e altre informazioni per future ispezioni e manutenzioni.